Automatyzacja to jeden z kluczowych czynników zwiększających przepustowość fabryki i obniżających koszty w branży produkcyjnej. Postęp technologiczny taki jak przekaźniki, sterowniki PLC i komputery przemysłowe (IPC), popycha do przodu automatyzację przemysłową, która zmieniła sposób interakcji maszyn i pracy ludzkiej. Dlatego na tym blogu będziemy omawiać sprzęt z dwoma systemami sterowania, który jest szeroko stosowany w automatyce przemysłowej: sterownikach PLC i komputerach przemysłowych. Omówimy również, który typ systemu z dwoma sterownikami może być najbardziej odpowiedni w zależności od potrzeb Twojej aplikacji.

Co to jest sterownik PLC?

Na początek omówmy szerokie zastosowanie programowalnych sterowników logicznych (PLC) w procesach automatyzacji w zakładach produkcyjnych. W latach 70-tych sterowniki PLC zmieniły zasady funkcjonowania w systemach automatyki. Sterowniki PLC zostały zaprojektowane w celu zastąpienia paneli przekaźników i skrzynek rozdzielczych. Z biegiem czasu sterowniki PLC były unowocześniane, oferując bardziej wytrzymałą konstrukcję, skalowalne funkcje i programowalne systemy. Ponadto język programowania sterowników PLC, znany jako logika drabinkowa, umożliwia duże możliwości dostosowania sterowników PLC do automatyzacji maszyn. Ta solidność i wszechstronność sprawiła, żesterowniki PLC stały się popularnym wyborem w miejsce starszych przekaźników i skrzynek rozdzielczych.

Co to jest komputer przemysłowy?

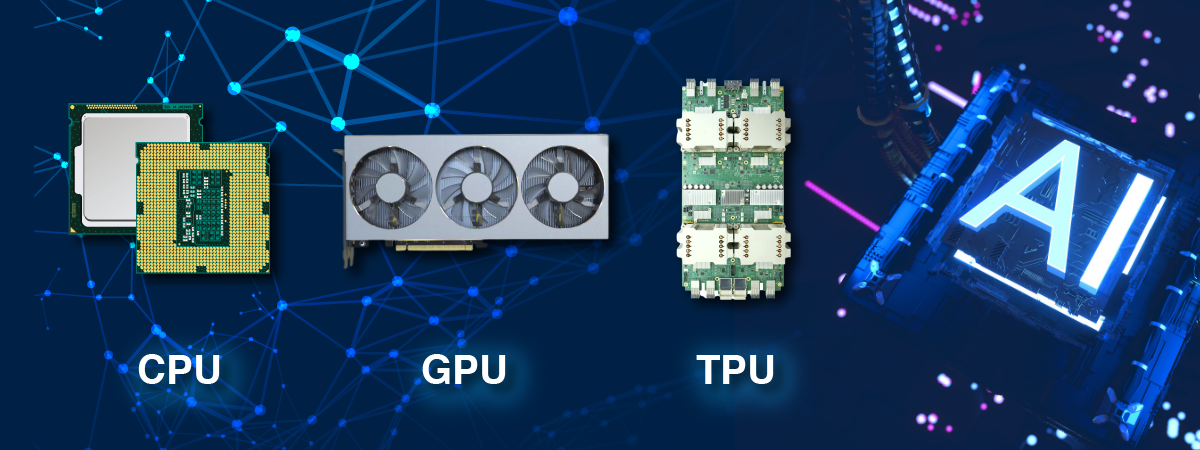

Rozwój komputerów osobistych (PC) wzrasta wraz z wykładniczym rozwojem chipów półprzewodnikowych. Ponieważ chipy komputerowe stają się coraz mocniejsze, mniejsze i tańsze, komputery przemysłowe cieszą się coraz większym zainteresowaniem w branży automatyki. Komputery przemysłowe mogą zapewniać kontrolę nadzorczą oferowaną przez sterowniki PLC, ale z większymi obciążeniami, takimi jak interfejsy HMI, bramy, aplikacje AI i inne. Komputery przemysłowe są w stanie przeprowadzić konsolidację tych obciążeń dzięki akceleratorom wydajności, takim jak procesory graficzne, TPU, VPU, dyski SSD NVMe i inne. Możliwość konsolidacji obciążeń zmniejsza ilość zajmowanego miejsca na sprzęcie w hali produkcyjnej. Mając to na uwadze, poniżej omówimy podobieństwa i różnice między komputerami przemysłowymi a sterownikami PLC.

Jaka jest różnica między IPC a PC?

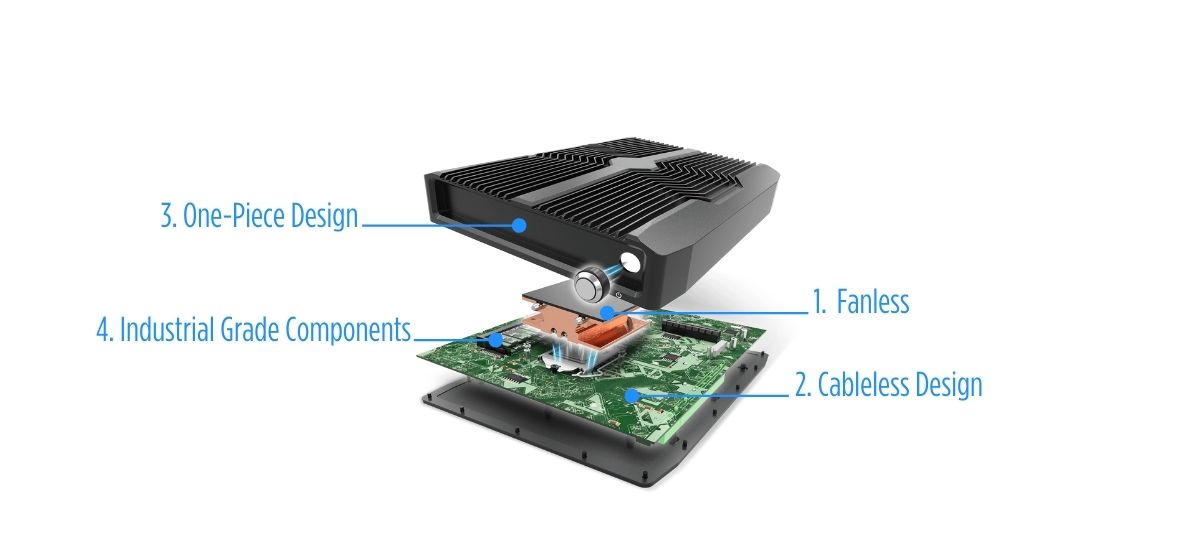

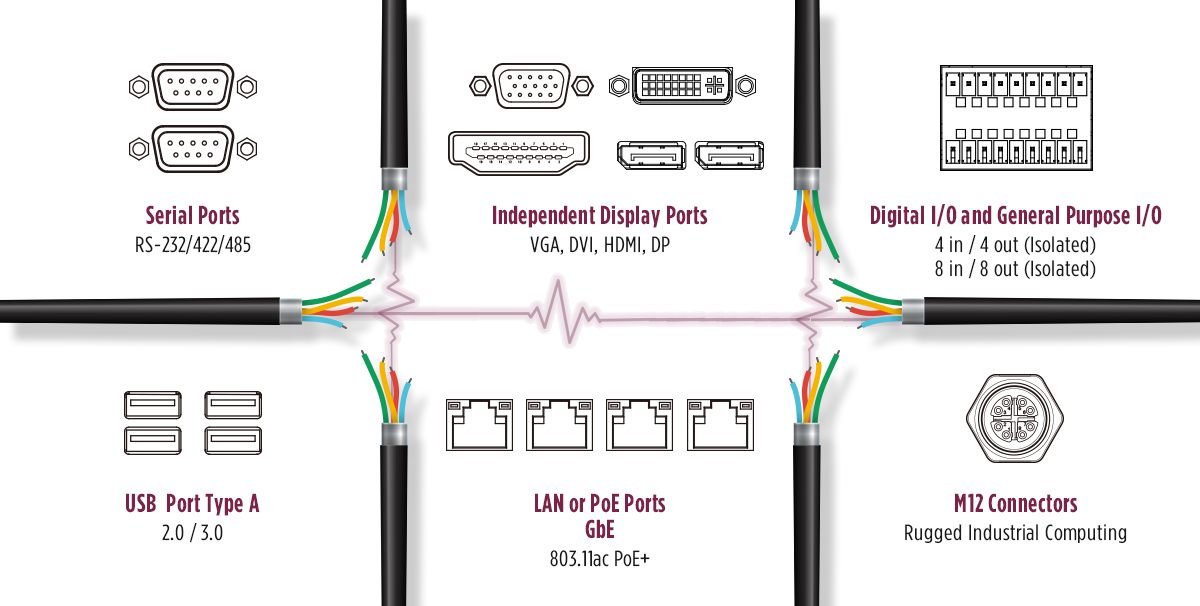

Zwykłe komputery PC i komputery przemysłowe mają dość podobne podstawowe komponenty, takie jak procesory, pamięci RAM, dyski SSD i procesory graficzne. Jednakże komputery przemysłowe są zbudowane i zaprojektowane tak, aby wytrzymywały ekstremalne warunki środowiskowe, od ekstremalnych temperatur po narażenie na wstrząsy i wibracje. Zwykły komputer PC szybko ulegnie awarii w trudnych warunkach. Niektóre projekty i materiały konstrukcyjne, które zapewniają niewiarygodną wytrzymałość komputerów przemysłowych, to konstrukcje bez wentylatorów, jednoczęściowe obudowy z materiałów klasy przemysłowej. Co więcej, komputery przemysłowe są wszechstronne. Obsługują nie tylko najnowsze technologie, ale także starsze technologie powszechnie spotykane w automatyce fabrycznej, takie jak porty szeregowe, złącza COM, M12, DIO, GPIO i wiele innych, co doprowadziło do szybkiego wzrostu liczby komputerów przemysłowych w automatyzacji produkcji.

Dowiedz się więcej o różnicy między komputerem przemysłowym a zwykłym komputerem

Jakie są różnice między komputerami przemysłowymi a sterownikami PLC? 7 różnic

1. Działanie

Sterownik PLC jest wyposażony w system operacyjny czasu rzeczywistego, który stale monitoruje dane wejściowe z podłączonych urządzeń, a następnie wykonuje polecenia decyzyjne zgodnie ze swoim programem. Ponadto system operacyjny (OS) sterownika PLC został zaprojektowany specjalnie do wykonywania zadań związanych ze sterowaniem. Dlatego sterowniki PLC zazwyczaj nie wymagają programów antywirusowych ani narzędzi do czyszczenia rejestru, co zwiększa przepustowość przetwarzania podczas pracy.

Komputery przemysłowe mogą wykonywać te same zadania, co sterowniki PLC, ale z systemem operacyjnym, który umożliwia uruchamianie różnych aplikacji i programów, które nie są dostępne dla sterowników PLC. Dzięki tym możliwościom IPC są czymś więcej niż tylko celami kontrolnymi. Komputery przemysłowe mogą konsolidować obciążenia, co zmniejsza ilość zajmowanego sprzętu. Jednakże systemy operacyjne IPC, takie jak Windows i Linux, są podatne na cyberataki, ale obecne oprogramowanie antywirusowe i zapory ogniowe są wystarczająco zaawansowane, aby ograniczyć to ryzyko.

2. Programowanie

Następną różnicą między komputerem przemysłowym a sterownikiem PLC jest sposób opracowywania i wykonywania programów. Sterowniki PLC zazwyczaj realizują wykonywanie programów w oparciu o skanowanie, podczas gdy przemysłowe komputery PC są zazwyczaj oprogramowaniem sterowanym zdarzeniami. Na przykład logika oprogramowania PLC jest określona w normie IEC 61131-2, podobnie jak logika drabinkowa lub inne zastrzeżone języki dostawców. Natomiast komputery przemysłowe działają na dobrze znanym systemie operacyjnym Windows lub Linux, korzystając z języków programowania takich jak C/C++/.NET. Dlatego komputery przemysłowe są znacznie łatwiejsze w programowaniu ze względu na ich popularność wśród programistów. Mogą także umożliwić systemowi komunikację z większą liczbą maszyn i urządzeń dzięki uniwersalnemu językowi programowania, takiemu jak C++ w porównaniu z logiką drabinkową, której nauka wymaga specjalnego przeszkolenia.

3. Bezpieczeństwo

Bezpieczeństwo jest jednym z ważnych czynników automatyzacji produkcji, w przypadku którego niektóre firmy mogą stracić miliony dolarów, jeśli nie zostaną potraktowane poważnie. System przemysłowy powinien uwzględniać dwie podstawowe kwestie związane z bezpieczeństwem. Po pierwsze, blokowanie ataków z nieautoryzowanego dostępu z zewnątrz. Po drugie, ograniczanie dostępu użytkowników ze względu na ich prawa lub oznaczenie. W przeszłości sterowniki PLC były znane z ochrony przed atakami złośliwego oprogramowania. Jednak niektórzy napastnicy zaczęli tworzyć złośliwe oprogramowanie atakujące sterowniki PLC, podobnie jak to stało się ze Stuxnetem, gdy włamano się do ich sterowników PLC Siemens. Mimo to komputery przemysłowe są również podatne na ataki złośliwego oprogramowania i wymagają kompleksowej ochrony za pomocą oprogramowania antywirusowego lub modułów sprzętowych. Niektóre komputery przemysłowe wykorzystują moduł TPM (trusted platform module) 2.0 wbudowany w płytę główną do szyfrowania danych, chroniąc je przed zagrożeniami online i offline.

Dowiedz się więcej o module TPM 2.0

4. Jakość wykonania

Jeśli chodzi o jakość wykonania, zarówno sterowniki PLC, jak i komputery przemysłowe są zaprojektowane do pracy w ekstremalnych warunkach. Ponieważ komputery przemysłowe różnią się od zwykłych komputerów stacjonarnych lub stacji roboczych, komputery przemysłowe są niezwykle wytrzymałe. Oto niektóre cechy komputerów przemysłowych:

- Konstrukcja bez wentylatora

- Szeroki zakres temperatur

- Odporny na wstrząsy i wibracje

- Wysoka ocena IP

- Rozszerzalne moduły

- Bogate porty wejścia/wyjścia z obsługą starszych technologii

Jeśli chodzi o jakość wykonania, sterowniki PLC i komputery przemysłowe są całkiem dobrze dopasowane. Jednak komputery przemysłowe wygrywają, jeśli chodzi o kompaktowe rozmiary. Sterowniki PLC są często nieporęczne i mają ograniczone możliwości montażu. Niektóre sterowniki PLC mogą się również przegrzewać po zamontowaniu, ponieważ odprowadzanie ciepła jest utrudnione. Natomiast komputery przemysłowe są stosunkowo małe i mają różne opcje montażu, w tym mocowanie VESA, montaż w stojaku i opcje na szynie DIN. Ponadto niektóre komputery przemysłowe są wyposażone w funkcję zarządzania zapłonem i można je zastosować w pojazdach.

Dowiedz się więcej o tym, jak zbudować komputer bez wentylatora

5. Możliwości rozbudowy

Zarówno sterowniki PLC, jak i komputery przemysłowe są wymagane do sterowania różnymi urządzeniami do sterowania, monitorowania i komunikacji. Dlatego zarówno sterowniki PLC, jak i komputery przemysłowe są wyposażone w wiele portów COM i inne funkcje we/wy, w tym w starsze technologie. Niektóre z popularnych protokołów komunikacji przemysłowej to CANbus, Modbus, Profibus, EtherCAT i EhterNET/IP. Chociaż oba mogą obsługiwać te technologie, większość sterowników PLC ma już wbudowane te technologie. Z drugiej strony komputery przemysłowe są budowane z gniazdami rozszerzeń, aby zwiększyć ich wszechstronność. Dlatego też komputery przemysłowe mają wyższy próg liczby wejść/wyjść, które mogą obsłużyć. Ponadto komputery przemysłowe są również wyposażone w różne porty COM, LAN, USB i HDMI. Funkcje te umożliwiają komputerom przemysłowym konsolidację obciążeń pochodzących z innego sprzętu niż tylko sterowników PLC. Na przykład komputery przemysłowe mogą samodzielnie uruchamiać aplikacje HMI, podczas gdy sterowniki PLC wymagają osobnej aplikacji HMI, zanim będą mogły wyświetlić cokolwiek na panelu wyświetlacza. Tym, co czyni komputery przemysłowe jeszcze bardziej wyjątkowymi, jest możliwość obsługi niezliczonej liczby rozszerzeń, od kart bezprzewodowych, modułów 5G, pamięci SSD po akceleratory GPU.

Dowiedz się więcej o akceleratorach wydajności

6. Moc obliczeniowa & pamięć masowa

Ponieważ mikroprocesory sterowników PLC są zaprojektowane specjalnie do określonej funkcji, sterowniki PLC są wydajnymi sterownikami do sterowania automatyzacją. Sterowniki PLC mogą zarządzać szybkimi wejściami/wyjściami i bez problemu radzą sobie z mniejszymi aplikacjami automatyki. Jednak projekty automatyzacji stają się coraz bardziej zaawansowane i wymagają dużych obliczeń. W tym miejscu z pomocą przychodzą komputery przemysłowe. Komputery przemysłowe wykorzystują więcej pamięci i pełny procesor, podobnie jak komputery stacjonarne, które mogą obsługiwać aplikacje wymagające przetwarzania i przechowywania danych. Dodatkowo, dzięki pomocy akceleratorów wydajności, takich jak procesory graficzne, TPU, procesory i VPU, komputery przemysłowe mogą wykonywać inteligentne obliczenia, jak na inteligentnych liniach montażowych współpracujących z aplikacjami wizyjnymi.

Dowiedz się więcej o CPU, GPU i TPU

7. Koszt

Krótko mówiąc, porównanie kosztów sterowników PLC i komputerów przemysłowych jest takie, że sterowniki PLC mają niższy koszt w przypadku mniejszych zastosowań, podczas gdy przemysłowe komputery PC mają wyższy koszt początkowy. Jednakże w miarę jak aplikacje stają się coraz bardziej złożone i wymagają dużych obliczeń, skumulowany koszt sterowników PLC może przekroczyć koszty komputerów przemysłowych. Chociaż początkowe koszty sterowników PLC są tańsze, cena rośnie wykładniczo, gdy potrzebna jest dodatkowa moc obliczeniowa lub urządzenia peryferyjne. Natomiast komputery przemysłowe kosztują początkowo więcej, ale kosztują znacznie mniej, gdy wymagają zwiększenia mocy obliczeniowej i możliwości rozbudowy.

Podsumowanie: komputer przemysłowy kontra sterownik PLC

Zarówno sterowniki PLC, jak i komputery przemysłowe mają swoje własne miejsce przy wyborze sterownika programowalnego do systemu automatyki przemysłowej. Sterowniki PLC lepiej nadają się do obsługi mniejszych systemów automatyki ze ścisłym zestawem funkcji. Co więcej, sterowniki PLC są wytrzymałe, ekonomiczne i wysoce bezpieczne w zastosowaniach przemysłowych. Z drugiej strony komputery przemysłowe świetnie nadają się do rozwiązań o dużym zapotrzebowaniu na przetwarzanie danych i pamięć masową. Komputery przemysłowe charakteryzują się niższym całkowitym kosztem posiadania (TCO) w przypadku złożonych zadań wymagających wszechstronności sterownika. Sterowniki PLC są bezpieczne, ponieważ nie mają łączności bezprzewodowej, podczas gdy przemysłowe komputery PC są również bezpieczne dzięki dzisiejszemu oprogramowaniu cyberbezpieczeństwa, podczas gdy sprzęt spełniający standardy przemysłowe jest bardzo niezawodny. Niektóre aplikacje mogą wykorzystywać w swoich operacjach zarówno sterowniki PLC, jak i komputery przemysłowe, aby zrównoważyć wzajemne koszty i korzyści. Ostatecznie zależy to od tego, jakie funkcje zostaną wdrożone w procesie produkcyjnym.

Sourse: Premio Blog